IATF 16949の内部監査チェックリストのメリット

1.チェックリストを使うことで、監査員ごとのばらつきを防ぎ、どの監査でも一定レベルの

監査品質を担保できます。

2.規格の要求事項やプロセスごとのポイントを網羅的にリスト化しているため、重要な確認

項目を見落とすリスクが減ります。

3.事前に項目が整理されていることで、限られた時間内で効率的に監査を進めることができ

ます。

4.チェックリストには、観察事項や不適合の記録欄があることが多く、結果の記録や報告書

作成もスムーズです。

5.複数回の監査結果を比較・分析することで、プロセスの弱点や傾向を把握し、改善アクシ

ョンにつなげやすくなります。

6.新任監査員への指導や、監査スキル向上のための教材としても活用できます。

7.IATF 16949に基づく監査の準備がしっかりできていることで、顧客監査や第三者審査にも

自信を持って対応できます。

内部監査手順書

第35章 内部監査(9.2)

1.目的

目的は,当社の品質マネジメントシステムに関して以下の事項が満足されているか否を判断

するために内部監査に関する手順を明確にすることである。

①品質マネジメントシステムが,当社自体が規定した要求事項に適合しているか。

②品質マネジメントシステムが,IATF 16949:2016のマネジメントシステムの要求事項に

適合しているか。

③品質マネジメントシステムが有効に実施され,維持されているか。

④監査の結果に関する情報を社長に提供する。

2.適用範囲

当社が実施する内部監査に適用する。なお,社長または品質管理者が必要と判断した際には

臨時に内部監査を実施する。

3.責任及び権限

内部監査を統括する責任は,品質管理者にある。内部監査は,品質管理者(内部監査員として

要件を満たしている)が実施し,(品質管理者に対しては他の監査員が行う)社長に報告する。

4.参照文書及び関連帳表

内部監査実施計画書

内部監査チェックリスト

内部監査報告書

是正処置報告書

予防処置報告書

有資格者一覧表

5.実施事項

(1)内部監査の種類

内部監査は,①品質マネジメントシステム監査,②製造工程監査,③製品監査の3種類

がありそれぞれの目的は次のように簡単に説明ができる。

・品質マネジメントシステム監査

-IATF16949規格,顧客固有要求事項に適合しているか及びコアツールの活用状況など。

・製造工程監査-製造工程の有効性及び効率を判定するため。

・製品監査-製品が,すべての製品要求事項に適合して製造されているかどうかの検証

のため。

(2)内部監査員の資格認定

社内外のISO 17025の内部監査員養成コースを受講し,社内の内部監査員資格認定試験

に合格した者を品質管理者が内部監査員として承認する。

品質管理者は,「有資格者一覧表」に登録し「職務任命書」を発行する。

(3)内部監査の実施する時期

品質保証部は, 「内部監査年間計画」を策定し,品質管理者の承認をもらう。

①品質マネジメントシステム監査-「内部監査年間計画」に従い,毎年〇月と〇月の

年2回実施する。

②製造工程監査-「内部監査年間計画」に従って,製造工程監査員が全製造工程を,

毎月1回、自らの目で監査し,製造工程監査を実施する。

③製品監査-「内部監査年間計画」に従って、製品監査員が,サンプリング方式にて,

毎月1回製品監査を実施する。

(4)品質マネジメントシステム監査

1)計画

①品質管理者は,1ヶ月前までに品質マネジメントシステム監査を実施する内部監査員

を指名する。

②品質管理者は,内部監査実施予定の1ヶ月前までに被監査者に品質マネジメント

システム監査の実施を通知する。

③品質管理者は, 監査者に品質マネジメントシステム監査の実施を通知した後,

「内部監査実施計画書」を作成し,社長に提出し,承認を得る。

「内部監査実施計画書」には以下の項目を含む。

実施場所,監査目的,監査基準,監査方法,実施予定日,被監査者,時間,IATF16949要求

事項,監査員

監査は内部監査員の要件を満たす者が,全被監査者に対して行う。

監査員は自らの仕事は監査できない。

④内部監査実施計画書の提示

品質管理者は, 被監査者に品質マネジメントシステム監査の実施2週間前までに

「内部監査実施計画書」を提示する。

⑤内部監査チェックリストの(作成)確認

品質管理者は品質マネジメントシステム監査の実施までに,「内部監査チェックリスト」

を(作成)確認し,社長の承認を得る。

2)実施・報告

①内部監査の実施

イ.監査前会議:監査員と被監査側で監査前会議を行い,「内部監査実施計画書」を

もとに,監査の目的,範囲(対象者,該当要求事項),実施時間等を確認する。

ロ.監査の実施:監査員は,「内部監査チェックリスト」に基づいて監査を実施する。

ハ.監査員会議:監査終了後,監査員は,監査結果及び評価のとりまとめを行う。

その際,推奨事項,不適合他は以下の区分で分類する。

a)重大な不適合:その不適合が是正されないと品質が保証されない場合,

あるいは品質マネジメントシステムが有効に機能しない場合。

b)軽微な不適合:その不適合が是正されなくても,品質マネジメントシステム

への影響がすくないか,あるいは直ちに影響しない場合。

c)推奨事項:要求事項には触れていないが,改善したほうがよいのではと思われる

問題,アドバイス。

ニ.監査後会議:監査員と被監査側で監査後会議を行い,監査結果の報告とその結果に

対する被監査側の確認を行う。

ホ.内部監査において,校正結果が影響を受けた可能性がある場合は,速やかに

品質管理者は顧客にこの旨を書面(是正処置報告書)で通知して顧客に対応する。

この後の手順については「第38章 不適合及び是正処置」に従う。

②内部監査報告書,是正処置報告書の作成

内部監査員は,監査終了後3日以内に「内部監査報告書」と不適合1件につき1葉の

「是正処置報告書」を作成し,監査で使用した「内部監査チェックリスト」を添付して

品質管理者に提出する。

③被監査部門への監査結果の報告

品質管理者は,「内部監査報告書」「是正処置報告書」のコピーを被監査側に提出する。

3)是正処置及びフォローアップ

①不適合事項の是正処置

イ.品質管理者は,「是正処置報告書」をもって,被監査側に内部監査における

不適合指摘の是正を指示する。

ロ.是正指示を受けた被監査側は,不適合の原因分析を行い,是正処置案を立案し

「是正処置報告書」に記載して品質管理者に提出する。

ハ.品質管理者は,提出された是正処置案の妥当性をチェックし,妥当と判断した場合

は,被監査側に是正処置の実施を指示する。又,妥当と判断できなかった場合は

再度,是正処置案の立案を指示する。

ニ.被監査側は,是正処置を実施しその結果を「是正処置報告書」に記録を記入し,

品質管理者に報告する。

②フォローアップ

品質管理者は,是正処置が効果的であることを確実にするためにフォローアップを

実施する。

フォローアップは,以下のいずれかにより行う。

イ.是正処置が計画どおりに実施されたことを示す文書の確認

ロ.追加監査(フォローアップ監査)

ハ.次回,品質マネジメントシステム監査による監査内容の確認

③再監査 次回品質マネジメントシステム監査で確認

品質管理者は,フォローアップの結果を「是正処置報告書」に記録する。

(5)製造工程監査

①品質保証部長は,内部監査員の資格者の中から,選任の製造工程監査員を任命し,

製造工程監査を実施させる。

② 製造現場でないと確認できない内容の検証のため

―コントロールプランどおりに作業が行われていることの確認

―インフラストラクチャー・作業環境の管理状況

―識別管理状況、不適合製品の管理状況、など

③すべての製造工程について実施

④すべての製品を含む

⑤すべてのシフト(直、交替勤務)を含む

⑥製造工程がコントロールプランに従って製造 管理されていることの確認

⑦製造工程監査員は,製造工程用の「内部監査チェックリスト」を作成し,品質保証部長

の承認ののち,製造工程監査を実施する。実施後から再監査の手順については,

(4)2)から3)を準用する。

⑧製造工程監査で明らかになった問題項目は, 品質マネジメントシステム監査の際の

重要なインプット項目とする。

(6)製品監査

①品質保証部長は,内部監査員の資格者の中から,選任の製品監査員を任命し,製品監査を

実施させる。

②製品に関するすべての要求事項

―製品寸法、製品の機能、包装、ラベルを含む

③設計・開発および製造工程が完了し、製品の監視・測定(製品検査)ですでに合格した

製品に対して行う再検証

④製品規格にもとづいて実施

⑤製品監査は,できれば製造プロセスで行われる通常の検査とは異なる方法で行う。

⑥製品監査員は,製品監査用の「内部監査チェックリスト」を作成し,品質保証部長の承認

ののち,製品監査を実施する。実施後から再監査の手順については,(4)2)から3)を

準用する。

⑦製品監査で明らかになった問題項目は, 製造工程監査の際の重要なインプット項目と

する。

(4)記録

内部監査の文書及び記録としての,「内部監査年間計画」「内部監査実施計画書」

「内部監査チェックリスト」「内部監査報告書」「是正処置報告書」は,第14章「記録の

管理」の手順に従い保管する。

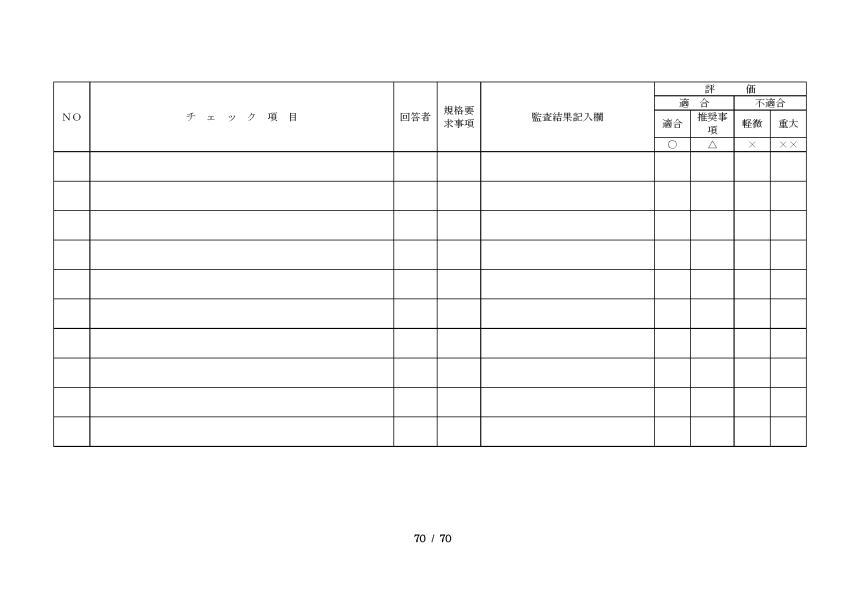

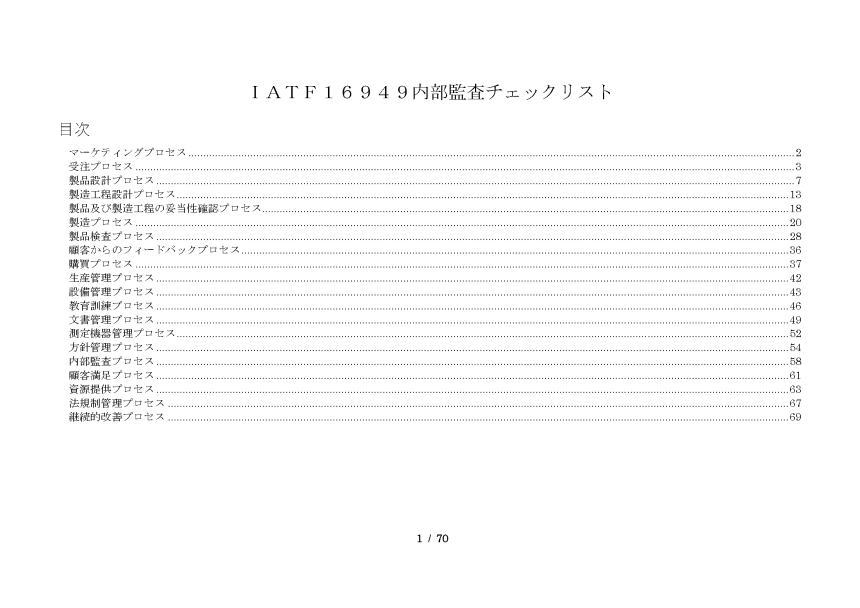

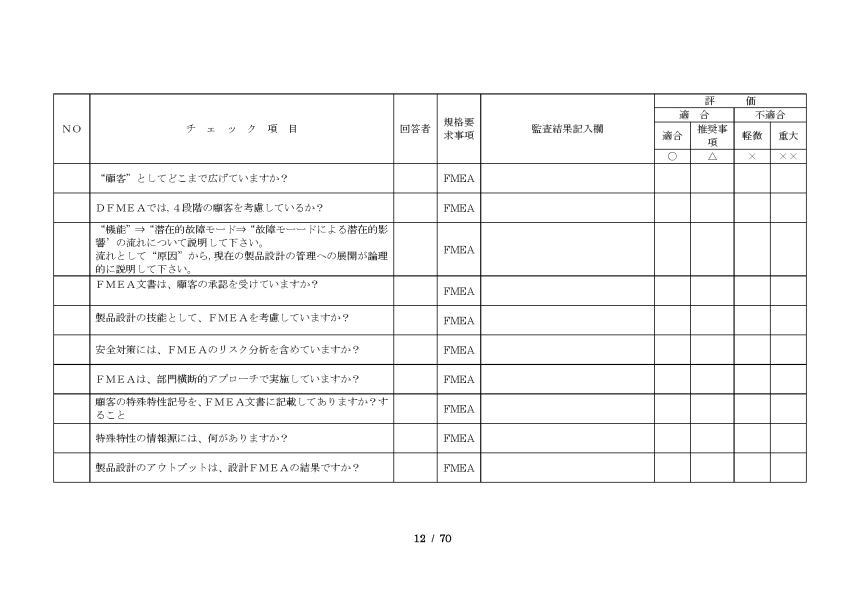

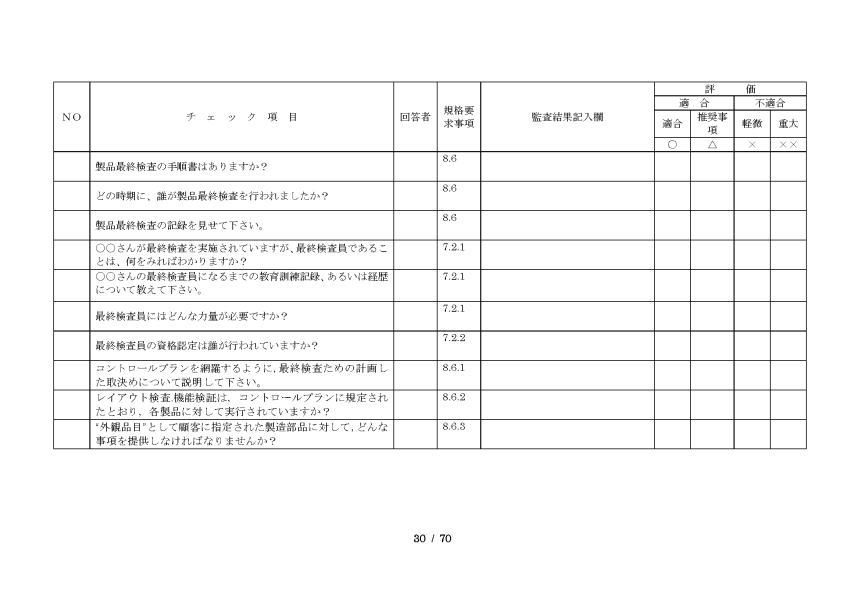

弊社デ販売しているIATF16949内部監査チェツクリストのサンプルです。

A4 Word版で70ページからなります